Россия обладает значительными запасами природных ресурсов — нефти, газа и угля. Однако существует ещё один, не менее ценный ресурс — энергоэффективность. По оценкам экспертов, Россия способна сократить до 45% первичного потребления энергии, что сопоставимо с общим потреблением всей Франции. Этот потенциал делает энергоэффективность важнейшим направлением развития экономики и экологии страны.

Почему важно экономить энергоресурсы? Во-первых, это прямая экономия средств на закупку энергоносителей. Во-вторых, снижение энергопотребления — эффективный путь к улучшению экологической ситуации и борьбе с глобальным изменением климата. Чем меньше энергии используется, тем меньше выбросов парниковых газов в атмосферу. Таким образом, энергосбережение выгодно как государству, так и бизнесу и каждому гражданину.

Реализация энергосберегающих мероприятий позволяет существенно сократить затраты на энергоносители и повысить технико-экономическую эффективность работы предприятия. Это ведёт к снижению себестоимости продукции, увеличению рентабельности и конкурентоспособности бизнеса.

Мероприятия по экономии энергоресурсов включают:

Повышение энергетической эффективности достигается путём:

Наиболее эффективным направлением энергосбережения является рекуперация тепла — повторное использование тепловой энергии отходящих газов. Во многих производственных процессах тепло отработанных газов теряется, выбрасываясь в атмосферу. Это приводит к значительным энергетическим потерям и увеличению экологической нагрузки.

Применение рекуперативных систем позволяет не только существенно снизить энергопотребление, но и сократить эксплуатационные расходы. Особенно это актуально в ситуациях, где мощность внешних источников теплоснабжения ограничена.

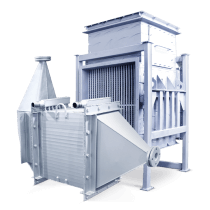

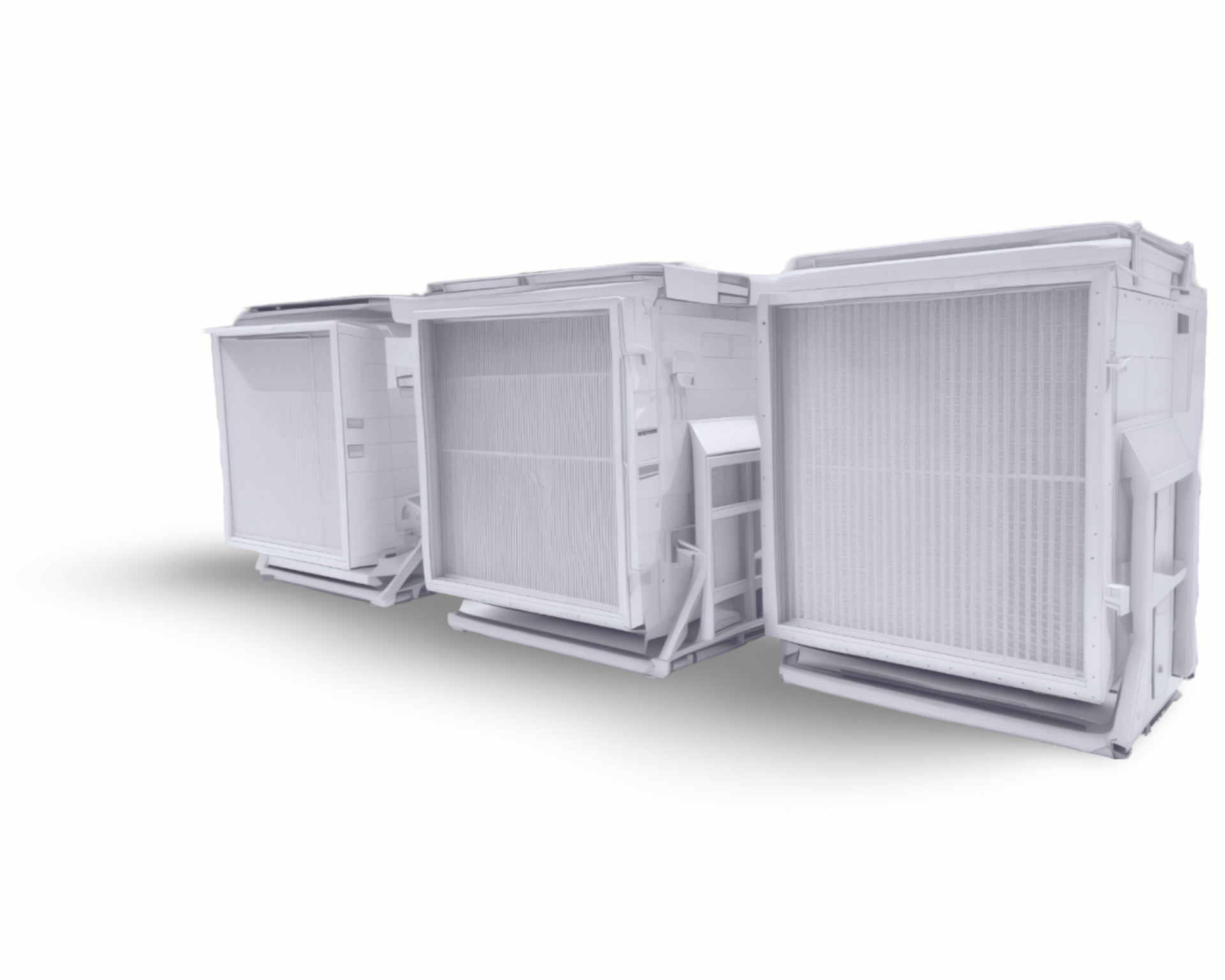

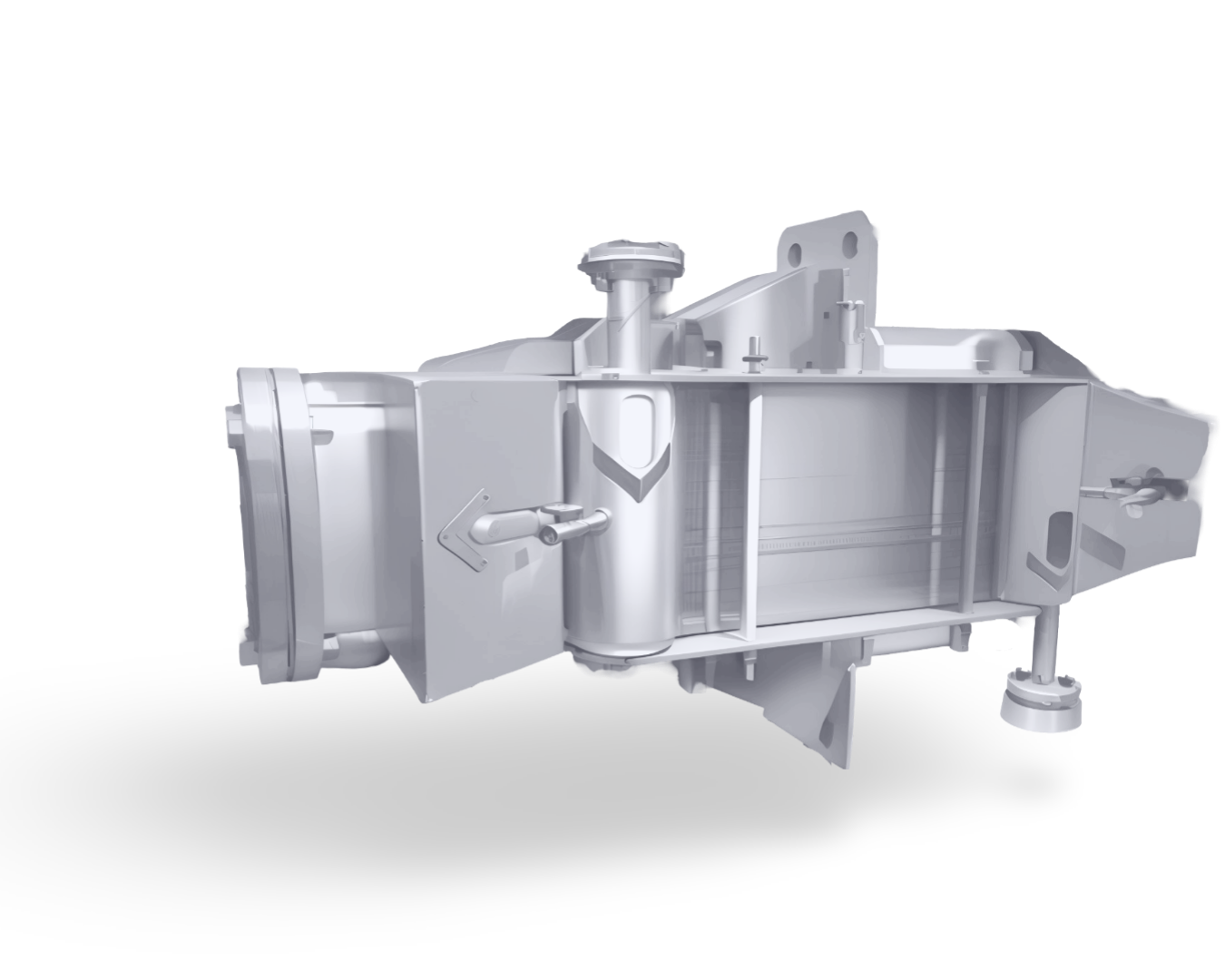

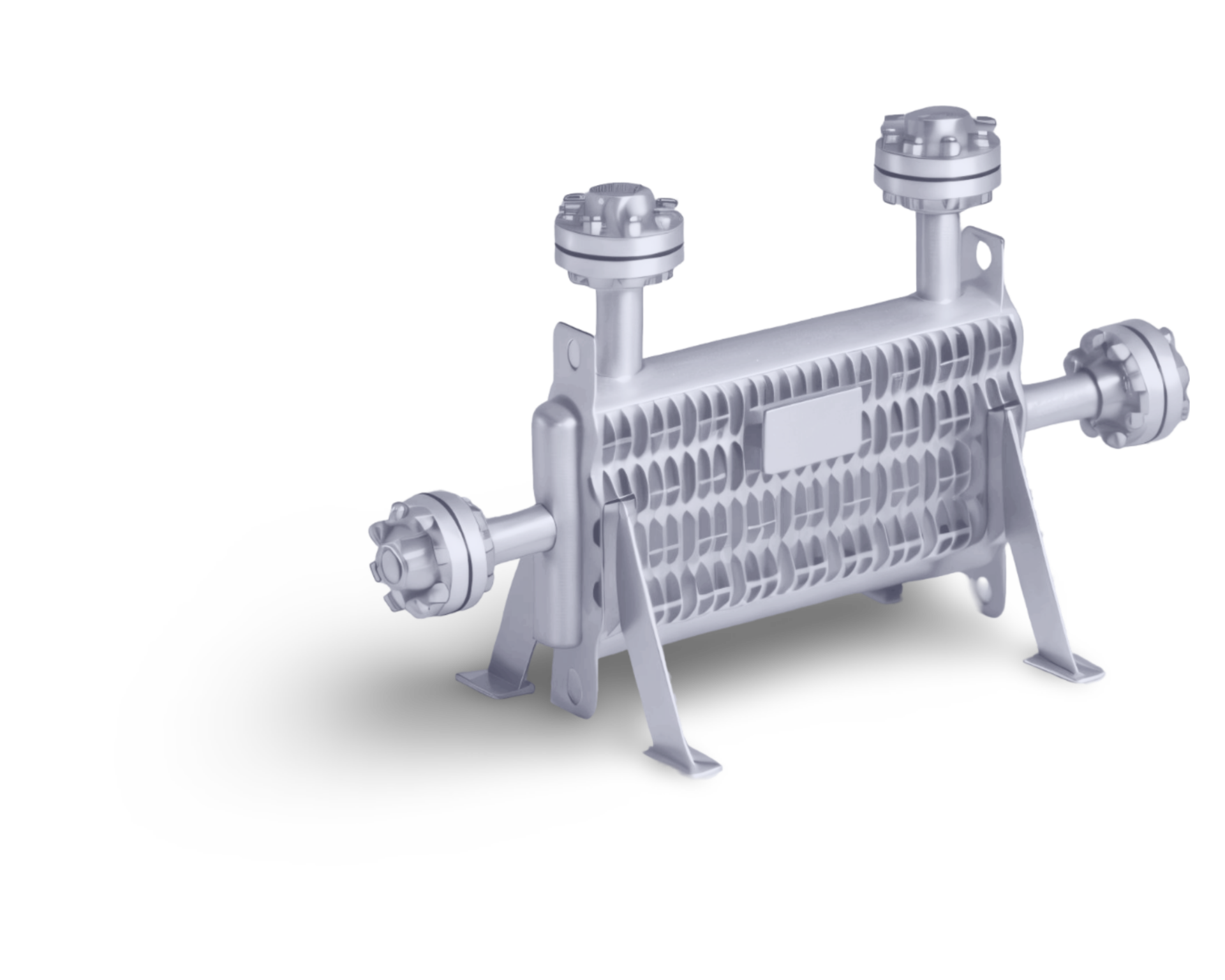

Ключевым элементом таких систем является оребрённо‑пластинчатый теплообменник. Он обеспечивает эффективную теплопередачу между горячим и холодным теплоносителями без их смешивания. В роли горячего теплоносителя могут выступать:

Рекуперация осуществляется через теплопроводящую стенку между средами и позволяет возвратить от 15% до 60% тепловой энергии. При последовательной установке нескольких теплообменников общая эффективность системы может достигать до 85%.

Дополнительным преимуществом является полное разделение потоков: теплоносители не смешиваются, что сохраняет их состав и исключает необходимость в установке дополнительного оборудования для очистки или осушки газов.

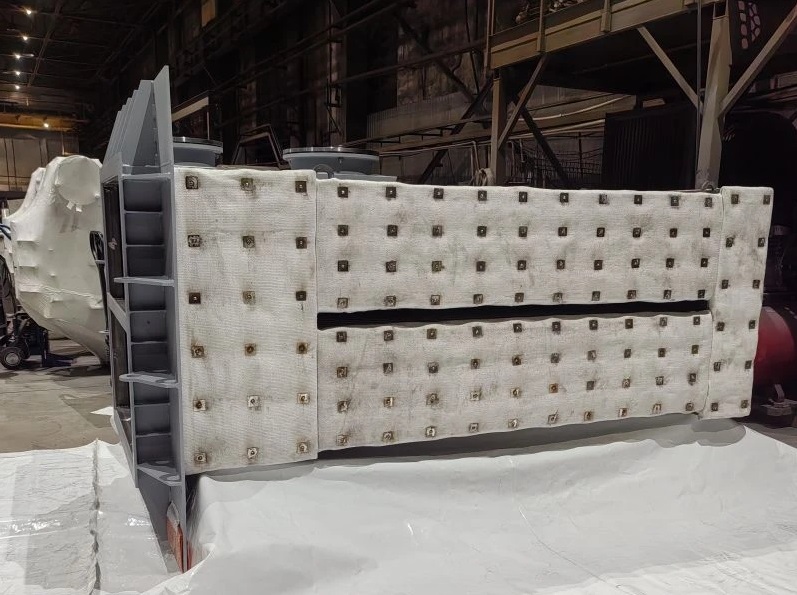

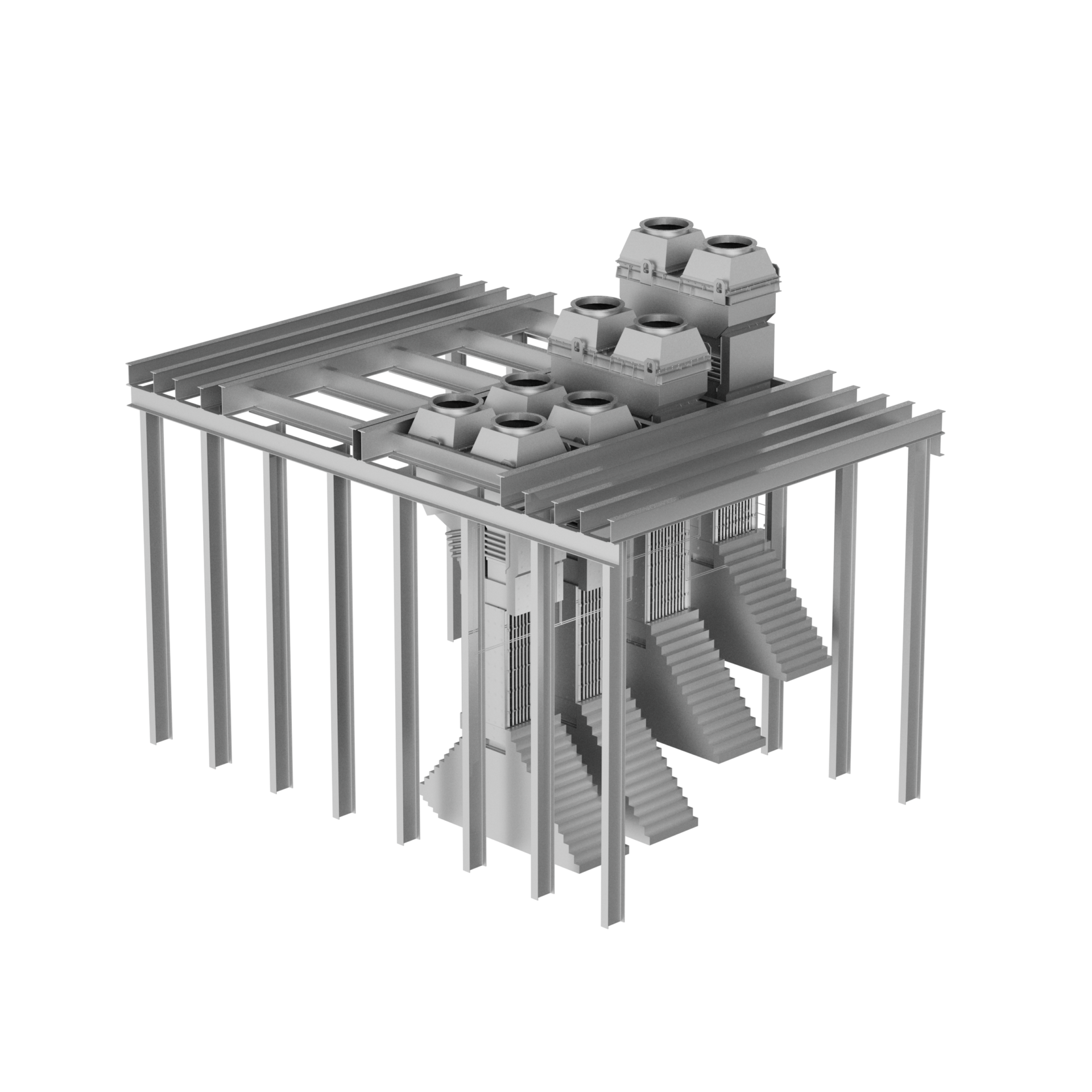

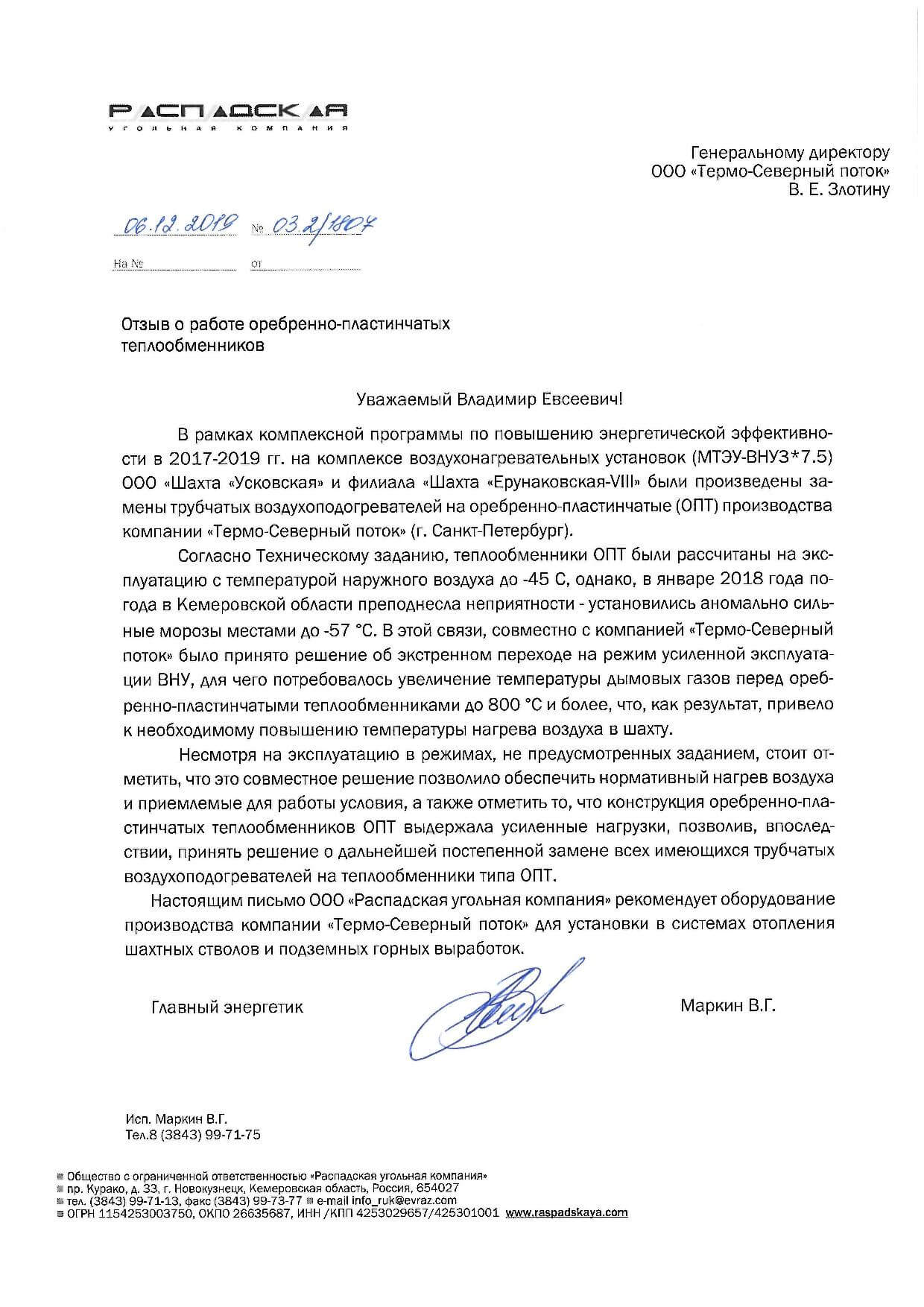

Конструкция систем рекуперации от «Термо-Северный Поток» позволяет внедрять их как на этапе проектирования новых объектов, так и на уже действующих производствах без значительных реконструкций.

Максимальная эффективность достигается при каскадном и комбинированном применении нескольких видов использования теплоты. Оборудование может быть установлено как последовательно, так и параллельно, в зависимости от схемы утилизации и потребностей объекта.

Нагревательные печи для стальных заготовок работают при температурах до 1000–1100 °C. Температура отходящих газов также экстремально высока, что приводит к потерям десятков мегаватт тепла. Это эквивалентно сгоранию огромных объёмов энергоносителей (природный газ, мазут, кокс и др.).

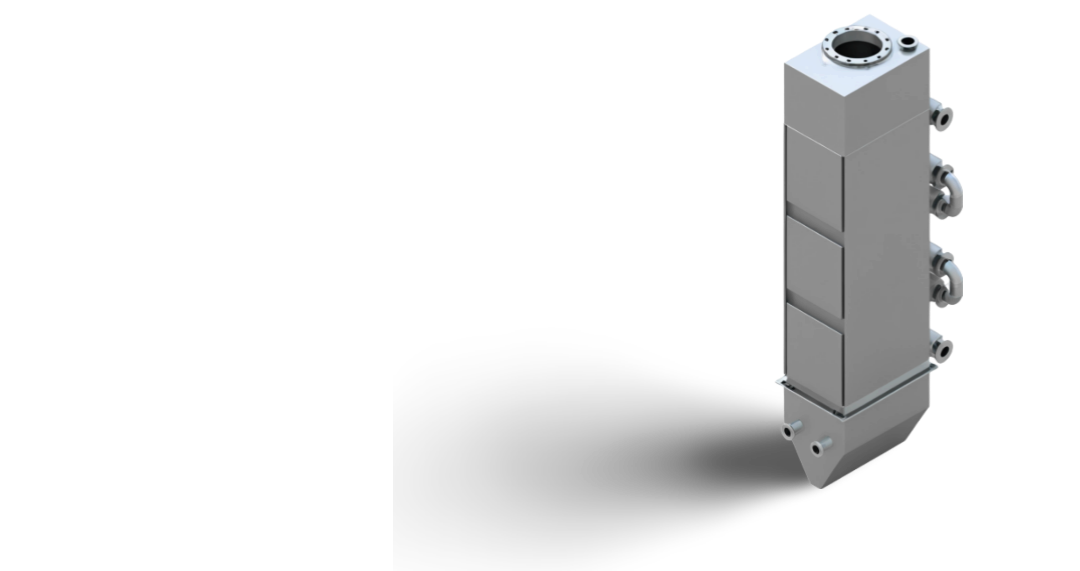

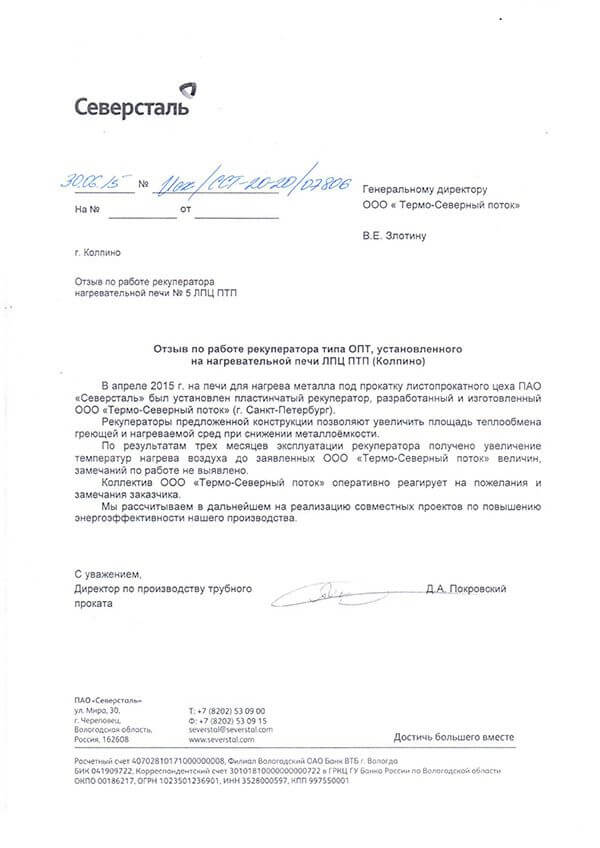

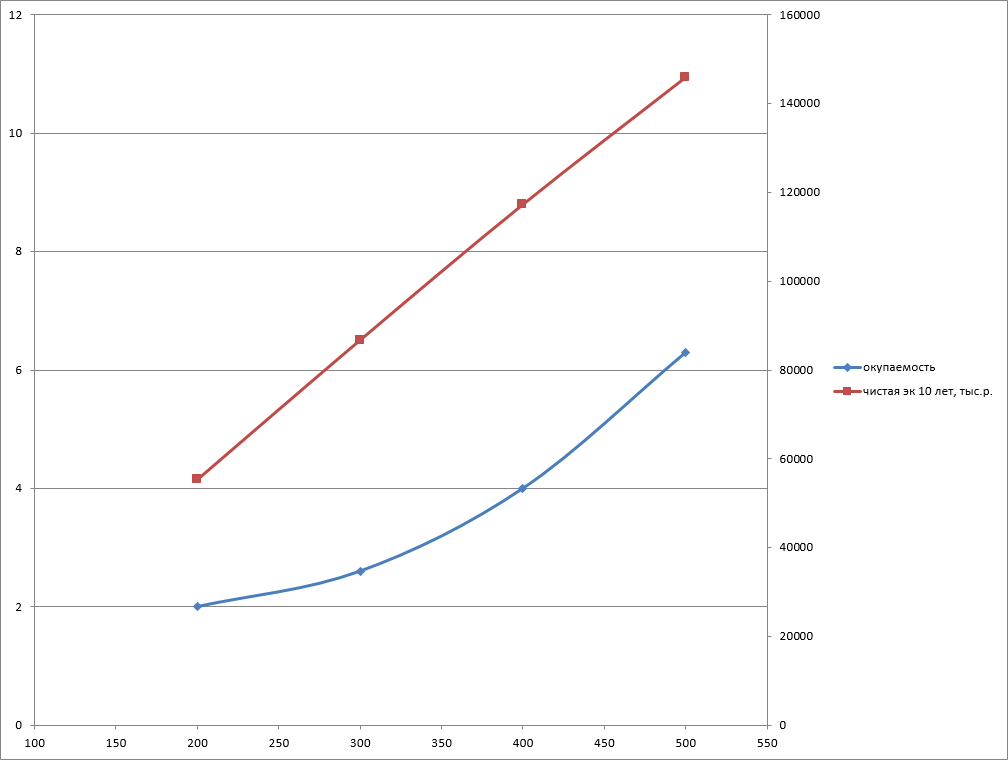

Типовая схема включает рекуператор, размещённый за печью, который возвращает часть тепла через нагрев воздуха для горения. Это позволяет снизить расход топлива, особенно при повышении температуры воздуха на входе в горелки. Хотя с увеличением температуры возрастает и стоимость системы, благодаря низким эксплуатационным затратам рекуператоры обеспечивают высокую общую экономию в течение срока службы.

Условия расчёта: расход воздуха на горение — 20 000 Нм³/ч, расход дымовых газов — 22 000 Нм³/ч, цена газа — 4,6 руб./Нм³ без НДС, режим работы — 24/7. Используемое топливо — природный газ.

При использовании альтернативных топлив (мазут, кокс и др.) срок окупаемости сокращается, а экономический эффект возрастает. Однако температурные ограничения арматуры, включая горелки, а также технический предел нагрева воздуха, требуют инженерного баланса. При температуре дымовых газов после рекуперации в пределах 400–800 °C целесообразно внедрение каскадных теплоутилизаторов (например, водяных или паровых котлов-утилизаторов), позволяющих снизить температуру до 120–200 °C и дополнительно повысить КПД установки.

Сжигание метана (CH₄), основного компонента природного газа, приводит к образованию водяного пара (до 19% объёма продуктов сгорания). При конденсации пара высвобождается значительное количество теплоты — фазовый переход воды отдаёт энергию, эквивалентную её нагреву от 0 до 100 °C, умноженному в 5 раз.

CH4 + 2O2 → CO2 + 2H2O

Применение конденсационных теплообменников и каскадной утилизации позволяет достичь топливного КПД до 90–92%, что особенно важно для высокоэнергозатратных отраслей.

Рекуператоры ОПТ установлены на вращающихся трубчатых печах:

Результат: экономия природного газа — 736 м³/ч на каждой печи.

Замена устаревшего рекуператора с сохранением обвязки:

Результат: экономия топлива — 185 м³/ч, с сохранением существующих газоходов и магистралей.

Рекуператор ОПТ установлен на шахтной печи:

Результат: при 500 °C достигнута экономия кокса на 1 т сырья — 17%.

Компания ООО «Термо-Северный поток» предоставляет официальную гарантию на Энергосбережение на предприятиях до 40% в год и другое теплообменное оборудование сроком 12 месяцев со дня поставки.

Компания ООО «Термо-Северный поток» осуществляет доставку Энергосбережение на предприятиях до 40% в год и другого теплообменного оборудования во все регионы России в кратчайшие сроки.